Oggi proviamo a riflettere su un punto di vista alternativo per classificare gli strati d’usura, studiando come interagiscono con la piastra di calcestruzzo.

La piastra, o il massetto, ha il compito di distribuire le energie, e lo strato d’usura ha il compito di proteggerla dalle aggressioni meccaniche e chimiche. Ma come contribuisce la piastra? In che modo le sue specifiche caratteristiche resistenze meccanico-chimiche che possono contribuire alla prestazione finale?

In effetti a seconda della tipologia di scelta progettuale dobbiamo considerare tre scenari possibili:

- La piastra è stata progettata senza strato d’usura: può quindi ottenere le prestazioni previste in autonomia.

- Lo strato d’usura si combina con lo strato corticale della piastra: entrambi contribuiscono all’ottenimento delle prestazioni previste.

- Lo strato d’usura è progettato per lavorare in autonomia: può ottenere le prestazioni previste a prescindere dalle caratteristiche della piastra.

Quando la piastra è in grado di ottenere le prestazioni previste in autonomia

Per quanto sia un’opzione poco praticata è perfettamente possibile non prevedere alcuno strato d’usura se le prestazioni richieste sono ottenibili dalla piastra stessa. Ovviamente il progettista avrà studiato la composizione chimica ed il mix design della piastra in modo che essa stessa possa garantire le prestazioni meccaniche previste dalla destinazione d’uso. Negli Stati Uniti per esempio si fa spesso ricorso a specifiche formulazioni di CLS ad alto RCK ( 50 anche 60) che da solo è in grado di garantire una buona resistenza all’usura. Attraverso la scelta di cementi speciali e aggregati selezionati si possono raggiungere prestazioni fino ad Ar 1,5 ed anche migliori. Si consideri che in genere un CLS RCK50 ha una caratteristica di resistenza all’usura BCA pari a AR2 – 1,5.

In più si può consolidare la piastra con prodotti impregnanti come i silicati.

In questa categoria è opportuno inserire infatti anche i pavimenti industriali “densificati” con l’utilizzo di impregnanti a base di silicati o silice, perchè questi dipendono in gran parte dal tipo dal mix design del CLS. La prestazione è infatti direttamente proporzionale alla quantità di carbonato di calcio libero nella pasta cementizia, ed il risultato ottenuto sarà definito assai più dalla composizione chimica del mix design, che dalla quantità di prodotto utilizzato . In altre parole, il silicato è in grado di migliorare le prestazioni di un CLS tanto più questo sia di qualità elevata e studiato per l’uso con i silicati. Non esistono ” miracoli”.

Vantaggi

I Vantaggi sono ovviamente la rapidità di realizzazione, e la facilità della posa in opera.

Non essendoci lavorazioni accessorie o strati in aderenza è impossibile avere dei distacchi superficiali – nel caso sarebbe un grave errore di mix design – e sarà possibile gettare il pavimento anche in situazioni climatiche limite. Inoltre l’intera piastra avrà le caratteristiche di resistenza all’usura richieste per tutto il suo spessore, un elemento da non sottovalutare.

Lo svantaggio è difficile raggiunge prestazioni molto elevate, ed il costo che, al salire delle prestazioni richieste, sale in modo esponenziale.

QUANDO PIASTRA E STRATO D’USURA INTERAGISCONO

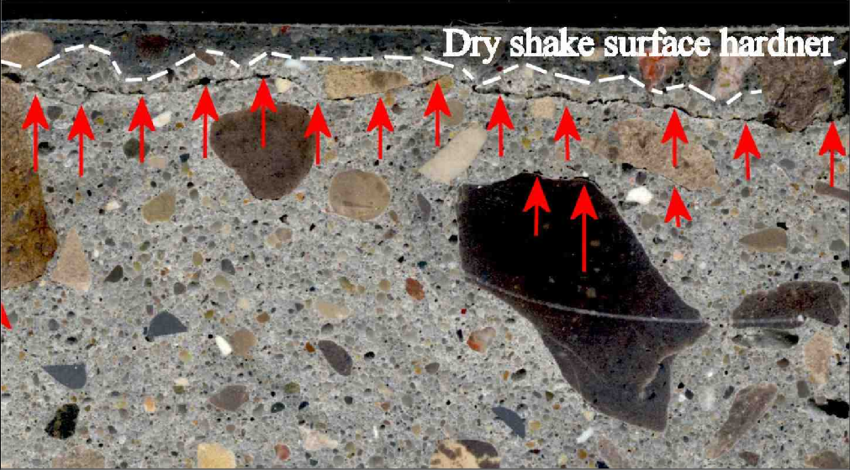

E’ il caso più frequente. Quando si realizzo uno spolvero anidro ” fresco su fresco” si va a realizzare uno strato corticale sopra la piastra. Questo interagisce con la matrice cementizia preesistente andandosi a legare con la piastra sottostante. Il cemento spolverato si lega idraulicamente con quello già presente nel getto, e così gli aggregati interagiscono chimicamente e fisicamente con il getto. Il rapporto A/C di questo strato corticale sarà pesantemente influenzato dalla composizione del mix design del getto, dalla sua struttura chimica e dalla distribuzione dei suoi elementi

La quantità di acqua di bleeding, la densità, la grandezza e la distribuzione stessa degli aggregati e la quantità di cemento “aggiunto” vanno a creare uno strato corticale le cui caratteristiche saranno la somma delle interazioni tra lo spolvero ed il getto. A ben vedere gli aggregati spolverati vanno a formare un nuovo mix design superficiale con una propria curva granulometrica che non sostituisce ma si somma a quella già presente.

Ed a questo punto dobbiamo sempre porci un dubbio sulla resistenza del CLS studiato per il confezionamento della piastra: come interagisce con lo strato d’usura? Ha maturato bene? Che composizione ha? Come interagisce con lo strato d’usura? E tutto questo a prescindere se ci sia stata un’adesione corretta.

Vantaggi

I vantaggi nascono proprio dalla collaborazione tra la piastra e lo strato d’usura che garantisce una buona tenuta. Tuttavia, almeno dagli studi finora in nostro possesso e dalle verifiche sul campo si nota che maggiore è la prestazione richiesta, maggiormente le caratteristiche del CLS entrano in gioco per garantirla. In altre parole, se il CLS non è adatto o è stato applicato male, le prestazioni di progetto non verranno raggiunte.

Le variabili sono in effetti molte: Temepratura del getto, presenza e qualità di acqua in superficie, temperatura corticale, tempi di lavorazione.

Lo svantaggio è che non sarà del tutto possibile definire in progetto la prestazione raggiungibile o lo spessore, che saranno compresi in un “range” dovuto alle modalità di combinazione. Il consiglio è sempre quello di scegliere prestazioni più altre di quelle richieste.

Quando Piastra e Strato d’Usura non collaborano?

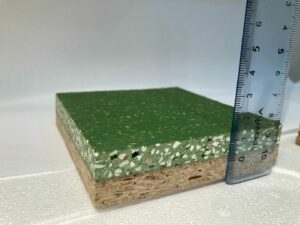

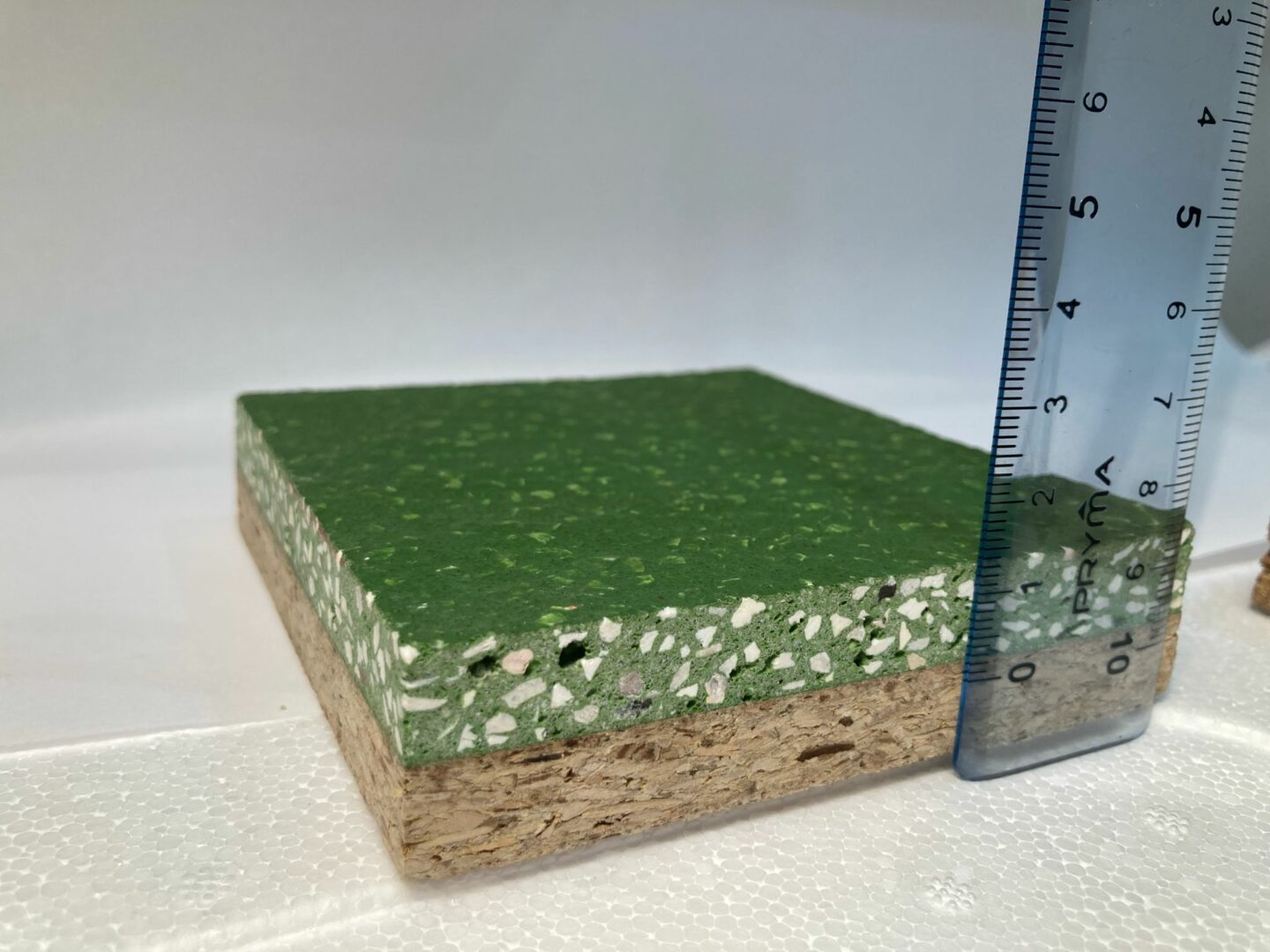

Infine è possibile che strato d’usura e piastra non collaborino in nessun modo nel raggiungere le prestazioni. In questo caso lo strato d’usura è un elemento autonomo che aderisce alla piastra ma non la compenetra.

La composizione del getto e le sue condizioni non influenza in alcun modo le prestazioni dello strato d’usura; può però influenzarne l’adesione. Infatti trattandosi di strati tra loro separati il fattore adesione è fondamentale.

Questa adesione può avvenire in vari modi con il metodo “fresco su Fresco”, con l’aggiunta di primer, con collanti o legami resinilici, ma il risultato è sempre lo stesso: lo strato protettivo è autonomo rispetto alla piastra: viene miscelato separatamente ed applicato a parte. Ha quindi delle caratteristiche intrinseche autonome. Può ovviamente “staccarsi” per mancata adesione, ma non collabora con la piastra.

E’ il caso ovviamente dei massetti in resina, dei poliuretani cemento, ma anche delle pastine a base di cemento. Queste ultime infatti, pur utilizzando lo stesso metodo di adesione ” fresco su fresco” sono e restano elementi autonomi rispetto alla piastra su cui insistono.

Vantaggi

Il principale vantaggio è di poter definire in progetto in modo specifico spessore e caratteristiche tecniche dello strato d’usura, perchè queste non sono in alcun modo influenzate da variabili esterne. Lo strato d’usura può essere mal “applicato” ma sarà conforme a quanto inserito in capitolato.

Infatti sarà sempre possibile definire da progetto le caratteristiche degli strati d’usura perchè le prestazioni nei coefficienti di resistenza all’usura meccanica, chimico, fisica ottenibili sono completamente autonome rispetto alle prestazioni dello strato su cui appoggiano. Le resistenze all’acido ed all’abrasione di un poliuretano cemento non saranno influenzate dalla qualità della piastra – o dello strato d’appoggio.

Un modo diverso di considerare gli Strati d’usura

Questo punto di vista ci può portare a ripensare la categorizzazione degli strati d’usura in base al modo in cui gl strati d’usura cooperano con la piastra e tra di loro. Pensiamo ad esempio al caso in cui si prevedano più strati d’usura. Come cooperano tra di loro?

Partendo da questo presupposto, possiamo considerare gli strati d’usura in due modi, ossia se questi raggiungano le prestazioni previste in cooperazione con la piastra in CLS o se ne siano del tutto autonomi.

Possono essere cooperanti o non cooperanti.

Gli strati d’usura cooperanti necessitano che la piastra abbia alcune caratteristiche specifiche. ( non stiamo parlando dell’adesione, ma delle caratteristiche prestazionali)

Ne fanno parte tutto gli spolveri, i sistemi ad impregnazione, sistemi meccanici di indurimento, e gli stradi d’usura in resina filmogeni.

Gli strati d’usura non cooperanti non necessitano delle caratteristiche della piastra. Queste possono però infierire sull’adesione degli stessi.

Ne fanno parte tutti gli strati d’usura Fresco su asciutto, i massetti in resina, gli epossicementi, le pastine a base di cemento sia fresco su fresco che applicate fresco su asciutto.

Lascia un commento